[搜船网 搜船资讯] 核心提示:7月8日,振华重工建造的世界最大、亚洲首座海上换流站——三峡如东海上换流站在南通振华重装举行发运仪式。振华重工党委书记、董事长、总裁刘成云,三峡集团副总经济师 ...

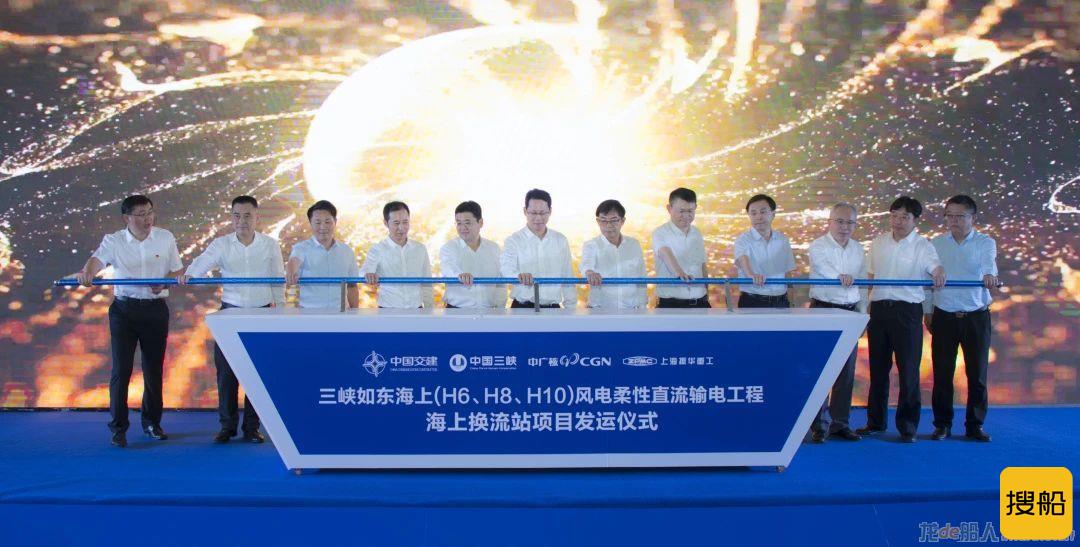

7月8日,振华重工建造的世界最大、亚洲首座海上换流站——三峡如东海上换流站在南通振华重装举行发运仪式。 振华重工党委书记、董事长、总裁刘成云,三峡集团副总经济师钱锁明,中国船级社副总裁范强、南通市副市长王洪涛出席仪式并致辞。振华重工总经济师、换流站项目总经理李瑞祥主持仪式。

上午11时15分,历经16多个月的陆地建造,这座世界最大、亚洲首座海上换流站正式发运,为我国进入深远海 风电

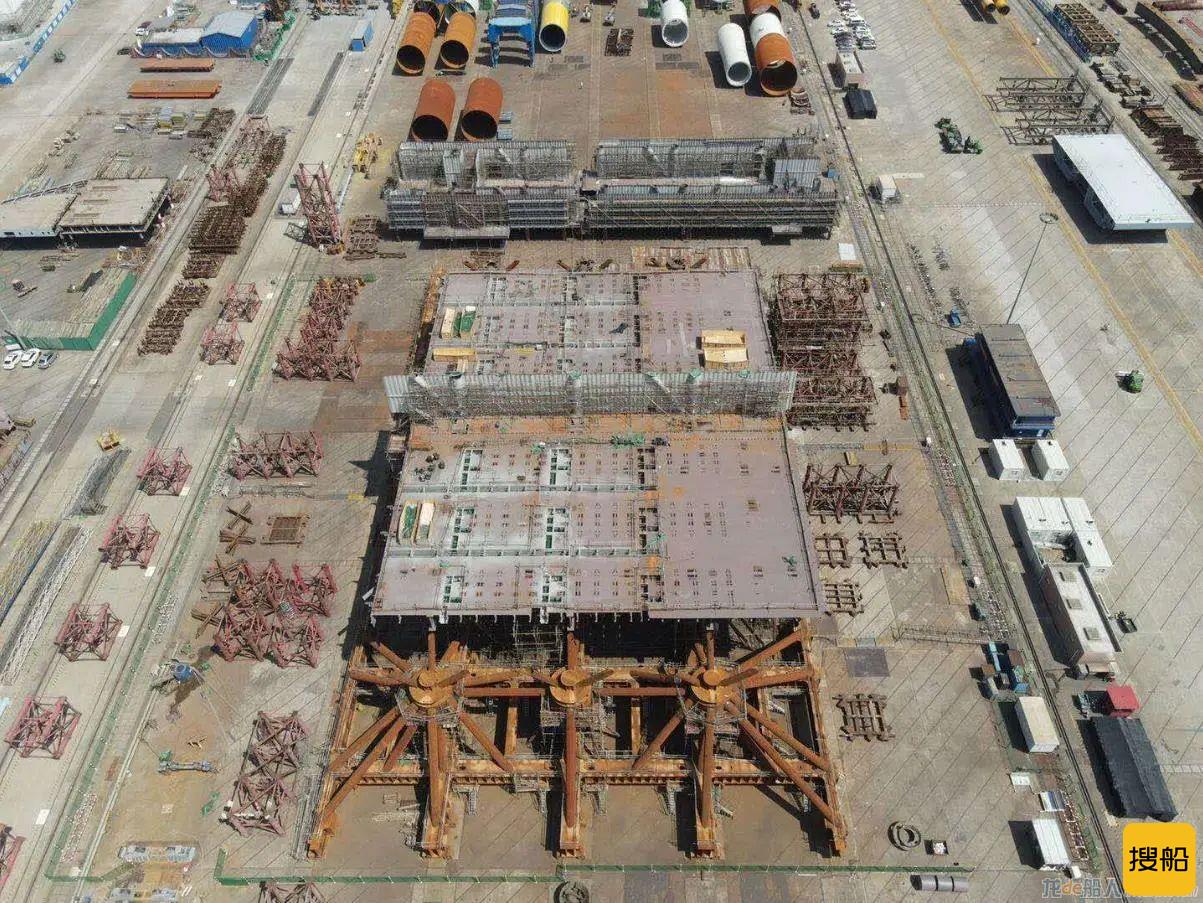

南通市开发区党工委副书记、管委会主任保德林,南通海事局、长江公安局南通分局相关负责人,中国长江三峡集团及各相关单位负责人,中广核新能源江苏分公司、南通分公司相关负责人,中国船级社相关负责人,振华重工副总裁山建国、公司换流站项目总顾问黄红雨,龙源振华相关负责人等共同见证了发运仪式。 定制方案为建造赋能 海上换流站是海上风电直流输送的关键核心装备,目前在全国尚无建造经验,属于全国首次建造。该项目为短周期项目,为按期推进项目,振华重工建设团队创新性提出“模块搭载、分层搭建”的施工方案,即首层搭载完,二三层先进行小合拢,然后再集中拼装。“通过模块间的合理划分及组合,不仅可实现双线施工、低空作业,效率也极大提升,保障了模块搭载的高效性、完整性和经济性。”振华重工海上换流站项目执行经理李树清介绍说,该方案优势显著,但要达到理想效益,则离不开细致周密的施工部署,“这就好比是玩魔方。如果哪一步走错了,很可能就会颠覆原有计划,造成更大麻烦。”

2020年2月21日,项目正式开工。每层模块需要经过数控切割、预制件制作、片体制作、舱壁安装、分段预舾装、分段涂装等工序。项目团队通过引入BIM等技术,实现了施工管理和控制的信息化、集成化、可视化和智能化,有效推进项目,并于2020年7月28日正式迎来上部结构外场搭载,比原计划提前了4天。 模块“套装”精简施工 海上换流站内设2处3层阀厅,主要安置一系列高精密设备——换流阀,每一处阀厅总高度约为22.5米。这些设备必须长期处于恒温恒湿环境中。项目安全主管徐晶晶表示,若想具备恒温恒湿条件,必须在四壁安装消音、隔热专用膜,这必将涉及到大量施工脚手架的搭建工作。

早在项目建设初期,项目团队就多次针对脚手架搭建问题展开会议研讨。经过技术专家的研究论证,项目团队最终敲定“模块化”脚手架搭建方案,即高空作业时采用悬挑脚手和倒挂脚手搭设方式。“也就是分段模块在车间建造阶段或搭载吊装前,便进行无平台区域和设备舱顶区域的悬挑脚手架搭设工作,实现脚手搭设分段模块化。”项目副经理季秋兵解释说,该方案实现了阀厅内部精装与高精密设备进场安置同步化,有效节约了工期和成本。 “百米红毯”助力滑移上船 海上换流站在南通振华重装码头后场总装,距码头前沿约213.7米,上船后还需再继续滑移106.5米。振华重工海服集团项目团队为换流站定制“百米红毯”——5条滑轨,拆除总装胎架后,利用液压锚机的牵引和钢丝的接力,助力换流站“走”到码头前沿指定位置,实现顺利登船。

7月4日晚8时48分,在全员努力下,最终历时17天,三峡如东海上换流站顺利滑移上船。 三峡如东海上换流站运抵海上风电施工区域后,将开启下一阶段的现场安装等施工作业,届时振华重工海服集团将采用国内首创的重型设备高位浮托安装法,在海上进行毫米级精准对接,实现万吨载荷的平稳转移。 |

加载中

加载中